Описание

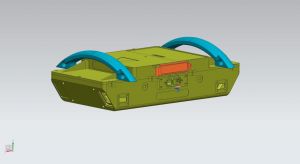

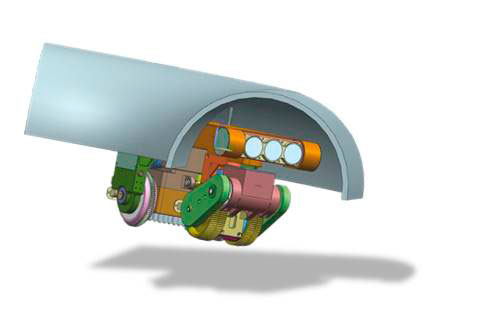

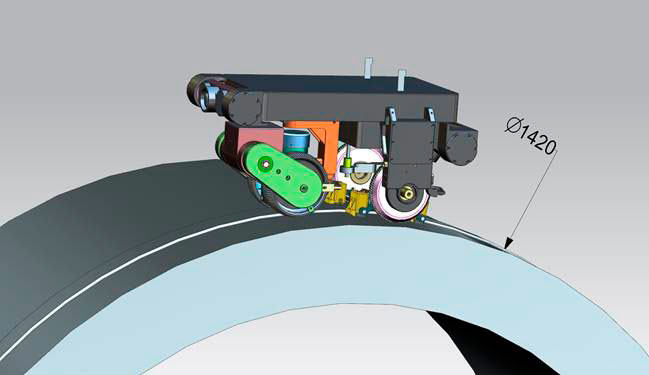

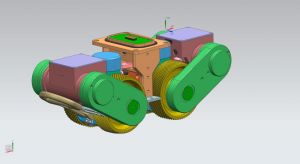

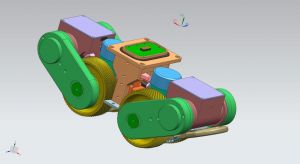

А2072 IntroScan – автоматизированный аппарат для неразрушающего контроля внутренних поверхностей трубопроводов.

Данная модель является совместной разработкой научно-производственной компании ООО «Акустические Контрольные Системы» и АО «ИнтроСкан Технолоджи».

Назначение

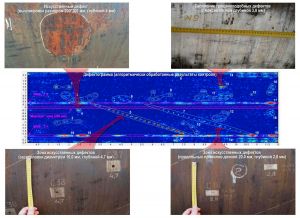

- Обнаружение, селекция типов, измерение параметров дефектов основного металла труб и сварных дефектов при проведении внутритрубной диагностики (ВТД) технологических трубопроводов (ТТ) компрессорных станций (КС) без нарушения их целостности.

- Определение фактов наличия загрязнения и посторонних предметов в ТТ КС.

- Обнаружение мест отслоения защитного покрытия.

Особенности

- Сканер проходит через люк-лазы и свечные линии диаметром более 30 см, а также через технологические отверстия сечением 32х24 см.

- Перед началом контроля проводить очистку внутренней поверхности исследуемого трубопровода не требуется. Аппарат объезжает грязные участки, двигаясь по заданной траектории.

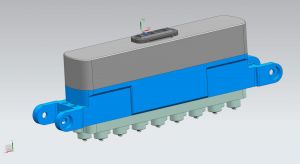

- Контроль металлической поверхности трубы и сварных швов ведется двумя методами: визуально-измерительным (с помощью телевизионно-оптической системы) и волноводным ультразвуковым (с помощью АР с акустическими датчиками и сухим точечным контактом; поперечная волна с SH-поляризацией).

- Управление аппаратом, считывание и отправка на ПК первичных данных проводятся с помощью блока управления.

- Благодаря интегрированным LiFePO4 аккумуляторам, аппарат может работать до 8 часов без подзарядки.

- Управление движением и направлением обзора, а также передача измерений на операторский пульт ведутся непрерывно через Wi-Fi-соединение (максимальное удаление от точки загрузки сканера – 1500 п.м.). Беспроводная связь обеспечивает максимальную протяженность контроля.

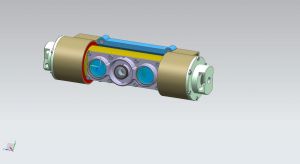

- Модуль УЗ-контроля основан на преобразователях с сухим точечным контактом (СТК). Он не требует обработки поверхностей трубопровода контактной жидкостью. Колебания возбуждаются и принимаются за счет трения керамического протектора преобразователя об исследуемую поверхность.

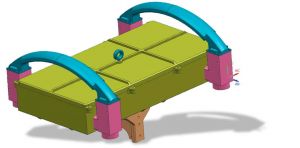

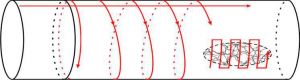

- Антенная решетка состоит из 32 СТК-преобразователей. Она фазируется в необходимом направлении, а также формирует направленные УЗ-волны. АР обеспечивает поиск дефектов, высотка которых составляет более 10% от толщины стенок. Максимальная длина контроля – 4 м.

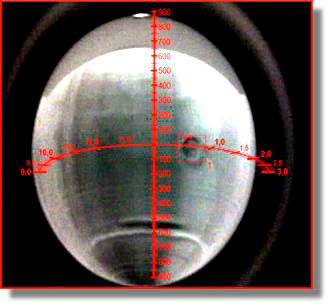

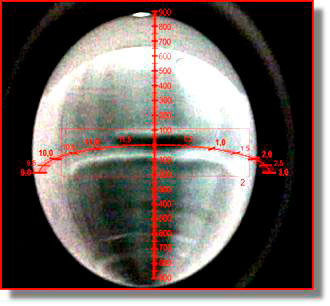

- Визуальный контроль при ВТД проводится телевизионно-оптическим устройством. Оно состоит из двух светодиодных прожекторов, привода поворота в вертикальной плоскости, а также камеры с 5-мегапиксельной матрицей и объективом типа «рыбий глаз» с угловым полем 180°.

- Видеоданные передаются со скоростью до 20 FPS (зависит от пропускной способности канала радиосвязи). Таким образом, производительность сканирования может достигать 5 погонных метров в минуту.

- Два блока телевизионно-оптической системы размещены на корпусе сканера-дефектоскопа спереди и сзади. Одна из камер используется при движении в обратном направлении, когда устройство не может развернуться в трубе диаметром до 50 см.

- Сканер имеет датчик для определения содержания метана и проекционный лазер.

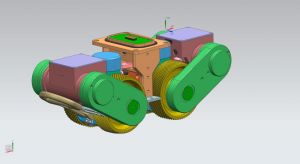

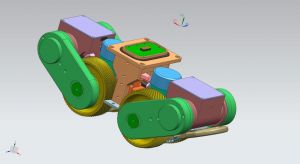

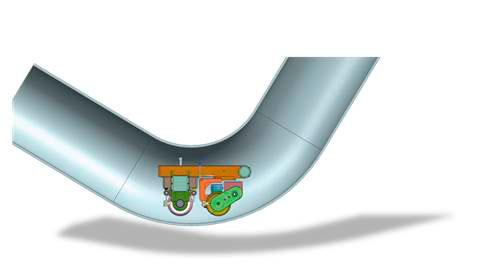

- Для перемещения по произвольной траектории используются мотор-колеса, сделанные на основе редкоземельного магнита с высокой остаточной индукцией. Усилие отрыва от ферромагнитной поверхности – 600 H (60 кгс).

|

|

- В мотор-колесные системы встроены два элемента. Датчики Холла отслеживают напряженность магнитного поля в контуре «колесо-поверхность» и регистрируют отрыв колеса от ферромагнитной поверхности. Трехосевой МЭМС-инклинометр определяет угловое положение каждого модуля, обеспечивает трассировку пройденного участка ТТ КС и автоматическое управление передвижениями аппарата.

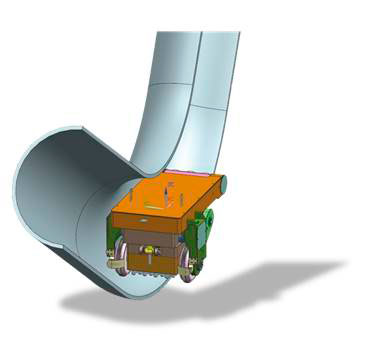

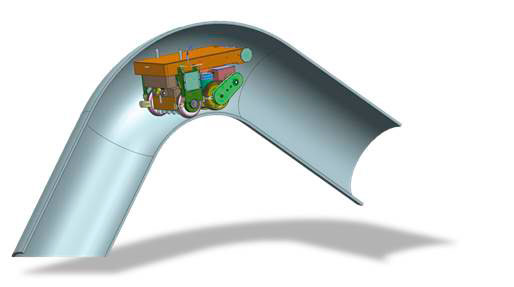

- Особая конструкция механической платформы обеспечивает прохождение дефектоскопа по внутренней полости ТТ КС по трубам, отводам, тройникам, переходам, ЗРА диаметром 30-140 см.

- Двухосевая схема транспортной платформы обеспечивает проезд сканера через тройниковые соединения, объезд препятствий и движение по произвольной траектории.

Ситуационные планы передвижения сканера

- Работа внутри ТТ КС с Ду от 400 до 1420 мм.

- Прохождение прямолинейных участков и отводов с Ду 300 мм.

- Загрузка через технологические отверстия и люки.

- Прохождение неравно проходных тройников при горизонтальной и вертикальной их ориентации.

- Движение по стенкам труб в произвольном направлении и положении в транспортном режиме со скоростью не менее 5м/мин и режиме диагностики 0,1…1,5 м/мин.

- Удержание и движение по вертикальным поверхностям ТТ в условиях их загрязнения пылевыми и масляными отложениями.

- Равномерное движение в фиксированном положении вдоль оси трубы и по окружности.

- Оснащение передней и задней видеокамерами.

Скриншоты программного обеспечения