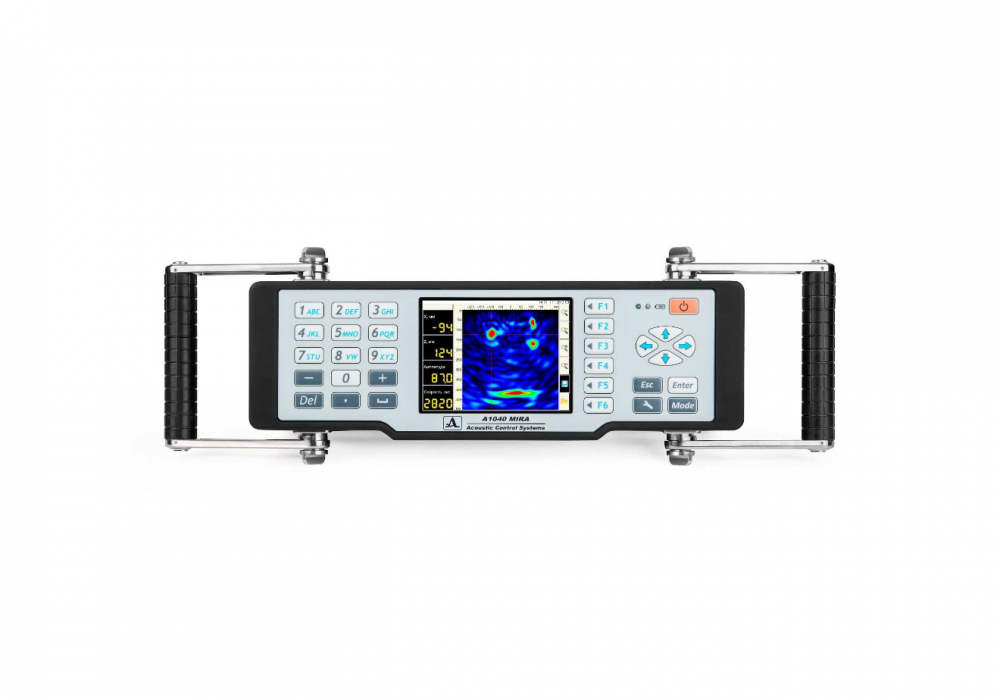

Низкочастотный ультразвуковой томограф А1040 MIRA

Артикул: 1027

A1040 MIRA – эффективный и надежный низкочастотный ультразвуковой прибор для неразрушающего контроля бетонных, железобетонных и каменных конструкций, доступ к которым возможен только с одной стороны.

Описание

A1040 MIRA – эффективный и надежный низкочастотный ультразвуковой прибор для неразрушающего контроля бетонных, железобетонных и каменных конструкций, доступ к которым возможен только с одной стороны.

Он позволяет достоверно определить состояние материала, из которого изготовлен объект, найти в нем пустоты, неравномерности, расслоения, трещины, посторонние тела, а также измерить его толщину.

Преимущества

- Диагностика внутреннего строения материала при возможности доступа к исследуемому объекту только с одной стороны.

- Максимальная толщина исследуемого материала – 2500 мм.

- Для реконструкции одной томограммы требуется всего 3 секунды.

- Прибор имеет простую и удобную систему управления.

- Томограф чувствителен к различным типам отражателей и обеспечивает высокую достоверность данных.

- К диагностике можно приступать без предварительной подготовки материала.

- Преобразователи имеют устойчивые к износам наконечники.

- Комплектация прибора включает в себя специальное ПО для считывания данных из прибора и их представления в виде томограмм или в 3D-формате, расширенной обработки собранных данных, определения координат залегания каждого отражателя в объекте контроля.

|

|

|

|

||

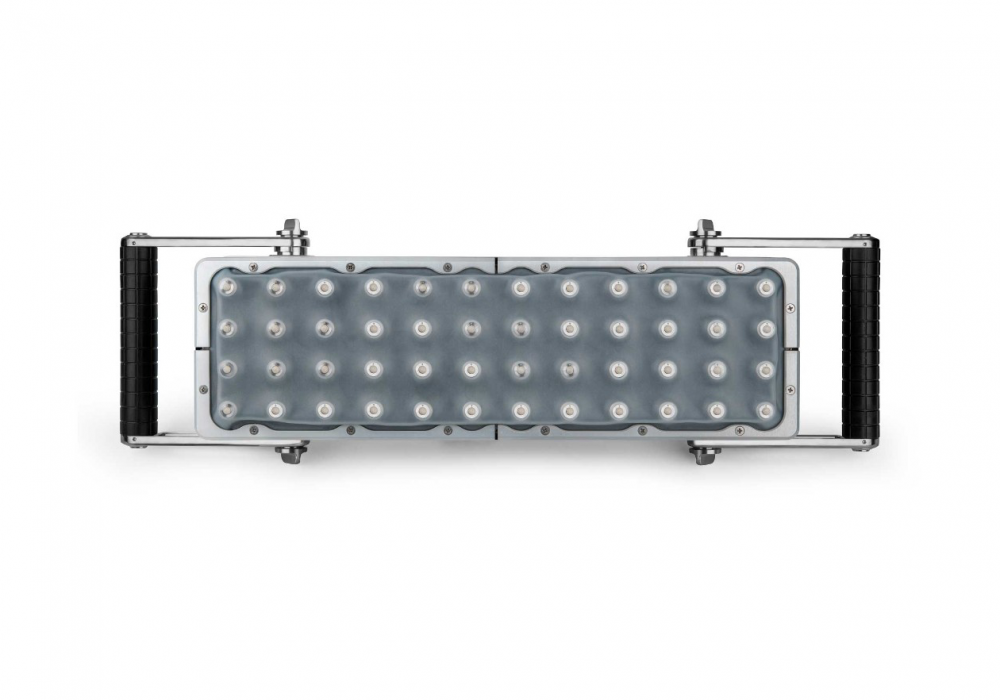

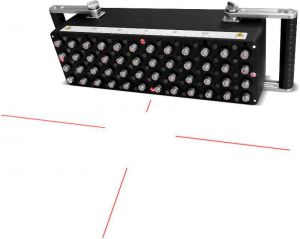

Конструкция томографа

- Автономный измерительный блок предназначен для сбора данных и построения томограммы. Блок оснащен матричной антенной решеткой с частотой 50 кГц. Она состоит из 48 низкочастотных широкополосных преобразователей поперечных волн с сухим точечным контактом и керамическими наконечниками, обладающими устойчивостью к износам. Они позволяют использовать томограф для работы с грубыми поверхностями без нанесения контактной жидкости.

- Преобразователи объединены в 12 блоков по 4 единицы в каждом. Каждый преобразователь оснащен независимой пружинной подвеской, благодаря которой прибор можно использовать на неровных поверхностях.

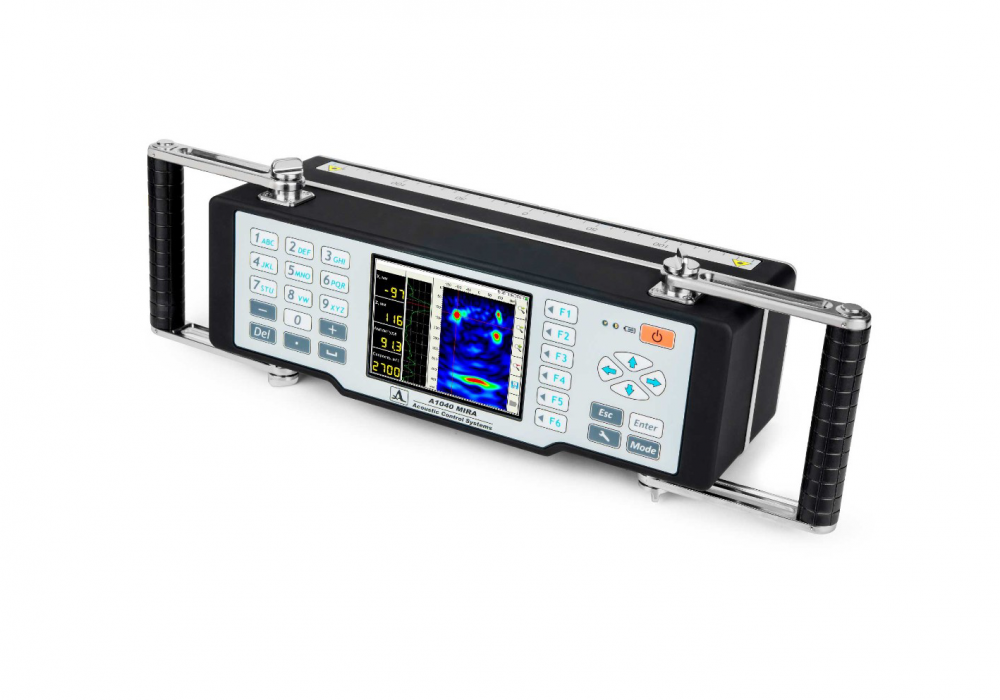

- Предусмотрена функция использования лазерных лучей для проецирования на исследуемой поверхности. Это дает возможность оператору точно соблюдать шаг перемещения измерительного блока при полной диагностике объекта.

- Прибор имеет компактный корпус и легкий вес. Благодаря переставляемой ручке, томограф удобен для контроля не только горизонтальных или вертикальных поверхностей, но и потолков.

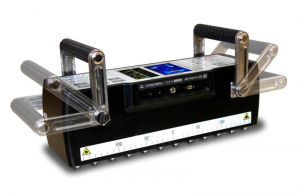

- Система управления, состоящая из цветного TFT-дисплея и клавиатуры, обеспечивает простую и быструю настройку параметров. Результаты измерений отображаются на экране, что позволяет проводить их предварительный анализ непосредственно в процессе работы.

- Полученная информация обрабатывается и сохраняется в памяти с помощью интегрированного компьютера.

|

|

|

Обработка и отображение данных

|

|

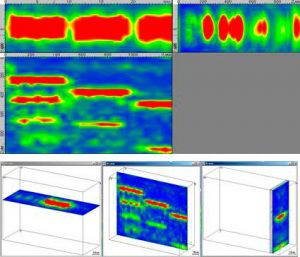

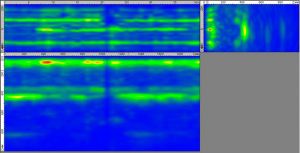

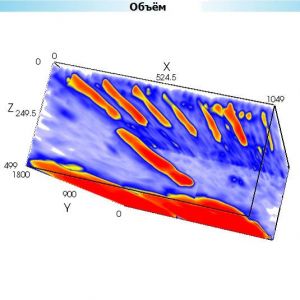

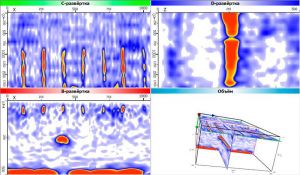

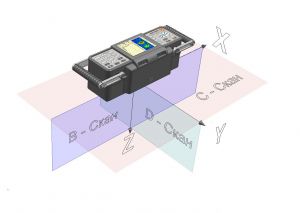

Фокусирование ультразвукового излучения в каждой точке полупространства осуществляется по технологии САФТ-К – синтезированной фокусируемой апертуры с комбинационным зондированием. Собранная со всех измерительных пар антенной решетки информация образует массив данных. Их обработка проводится интегрированным компьютером в ходе измерения. Весь процесс занимает 3 секунды. Полученная информация отображается на экране и записывается во внутренней флеш-памяти. Визуализация сечения представляет собой В-томограмму, в которой разными цветами отображается способность каждой точки визуализируемого объема.

Особенности

- Для обработки данных не требуется внешний ПК.

- Сухой акустический контакт.

- Антенная решетка адаптируется даже к неровным поверхностям.

- Скорость распространения УЗ-волны в исследуемом объекте измеряется автоматически.

- 3D-визуализация внутренней структуры материала, а также B-, C-, D-томограмм объекта с любым сечением.

- Томограф используется как для ручной диагностики, так и в составе автоматических установок.

Режимы работы

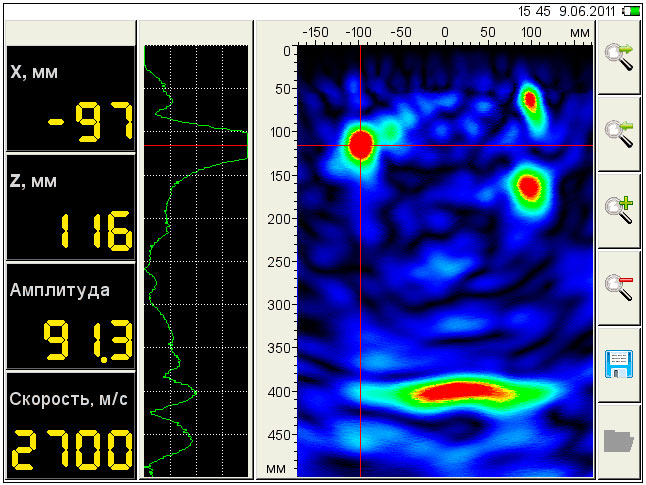

Режим «Обзор»Назначение: оперативный просмотр внутренней структуры различных частей исследуемого объекта. Данные представляются в виде В-томограммы с максимальной глубиной 2 м. Данный режим также имеет следующие возможности:

|

|

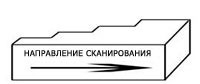

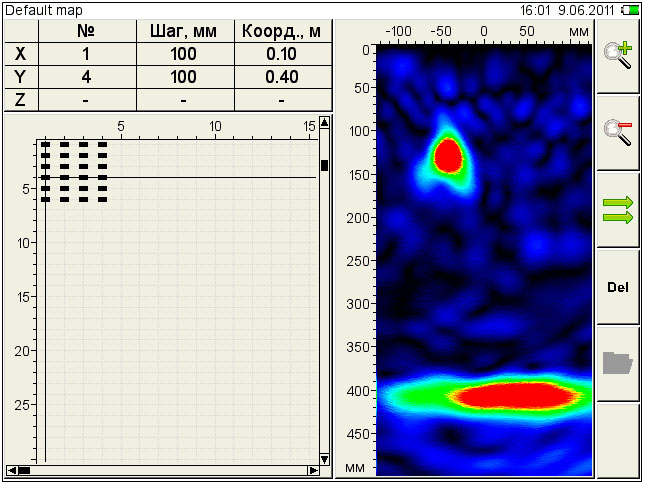

Режим «Карта»Назначение: создание массива данных из В-томограмм перпендикулярных поверхностей исследуемого объекта с возможностью выведения на экран отдельного изображения. Используется при сканировании вдоль размеченных линий с постоянным шагом с помощью АР. Диагностика осуществляется путем пошагового сканирования поверхности с объединением данных и реконструкцией объема под всей отсканированной площадью. |

|

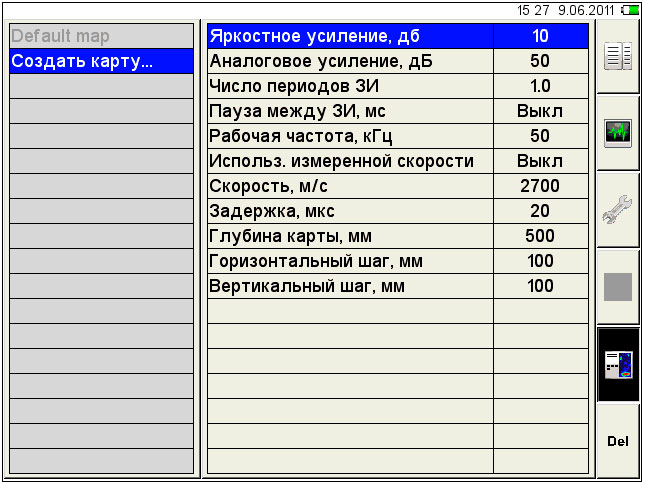

Режим «Настройка»Назначение: установка параметров для исследования конкретного образца, сохранение и оперативный выбор конфигураций. |

|

Примеры применения

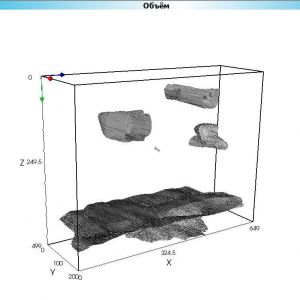

Толщинометрия бетонаОбъект контроля

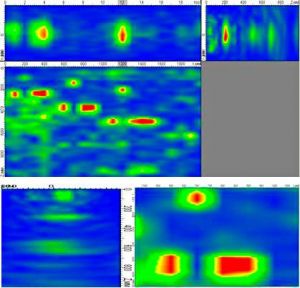

Результат контроля Сканирование проводилось вдоль всего объекта с постоянным шагом перестановки антенного устройства 50 мм. На синтезированном образе D-скана (слева) хорошо видно изображение донных поверхностей каждой из трех ступеней, при этом четко видно, где заканчивается одна ступень и начинается следующая. Также отчетливо видны второе и третье переотражения от донной поверхности, что дает нам возможность судить о том, что на бетоне подобной марки, возможно, вести контроль на глубинах порядка метра. 3D окно позволяет более подробно изучить характер полученных отражений в объеме всего объекта. |

|

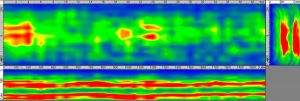

Поиск каналов внутри объекта из бетонаОбъект контроля

Результат контроля Сканирование проводилось вдоль всего объекта с постоянным шагом перестановки антенного устройства 50 мм. На синтезированном образе (слева) на D – скане отчетливо видны все четыре ступени и три первых канала. Четвертый канал заметен, но не слишком ярко выражен, однако он хорошо различим на B- скане, данный фрагмент приведен на рисунке ниже. На D – скане в местах прохождения каналов изображение донной поверхности пропадает, таким образом можно судить о том, что это не локальный, а протяженный отражатель. |

|

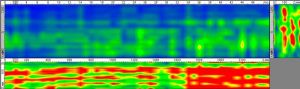

Поиск каналов внутри объекта из бетонаОбъект контроля

Результат контроля Направление сканирования было выбрано вдоль канала таким образом, чтобы канал располагался по середине относительно центра антенного устройства. На синтезированном изображении, полученном после сканирования ступени, четко различимы канал и донная поверхность. На 3D образе можно хорошо рассмотреть данный канал с разных сторон. |

|

Поиск непроливов за тюбингамиПолигон НИЦ « Тоннели и Метрополитены» По технологии строительства тоннелей за установленные тюбинги, которые являются несущей конструкцией, заливается заобделочный песчано-цементный раствор, который герметизирует тоннель. Наличие пустот в нем не допускается. Задача контроля: поиск данных пустот неразрушающим ультразвуковым методом. Описание объекта: полигон тоннеля метрополитена, железобетонные тюбинги толщина 250 мм, за тюбингами есть секторы с пустотами, песком, заобделочным раствором. Технология контроля Сканирование по окружности с вертикальным расположением антенного устройства А1040М, шаг 50 мм. Методика контроля: прозвучивание эхо-методом, получение образа сечения тюбингов в плоскости линии сканирования, определение наличия пустот и песка по наличию первого и второго донного сигнала, наличия заобделочного раствора по снижению амплитуды донных сигналов. Результат контроля По визуальным образам на снимке и по анализу амплитуд донного сигнала можно определить места, где отсутствует заобделочный раствор. Произведенный контроль дал вероятность обнаружения пустот – 78%. Это самый лучший результат по сравнению с другими методами, которые испытывались на данном стенде. |

|

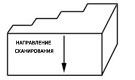

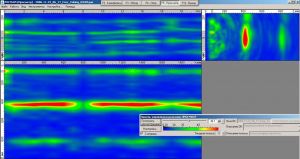

Поиск непроливов за тюбингамиОбъект контроля Крольский тоннель. Контроль пустот за тюбингом. Исследуемый объект представляет собой железнодорожный тоннель диаметром 9 метров, рассчитанный на один ж/д путь. Стены тоннеля укреплены железобетонным тюбингом, толщина которого 400 мм. Тюбинг сделан из бетона класса В45 (W12 F300). Арматурная сетка состоит из двух слоев арматуры на глубине около 50 мм с каждой стороны. Продольная силовая арматура имеет диаметр 22 мм. Арматура, направленная поперек тюбинга имеет диаметр 8 мм, и шаг 230 и 220 мм. После установки тюбингов, пустота между тюбингом и породой заполняется цементным раствором из песка и цемента марки М200. Заполняются сразу большие объемы, поэтому возможно возникновение пустот, а также размывание незатвердевшего раствора грунтовыми водами. После основного прохода возможно дополнительное нагнетание смеси за тюбинг через специальные «пайкерные» отверстия, которые предварительно рассверливаются. Однако, если пустота не совпадает с «пайкерным» отверстием, то ликвидировать её таким образом невозможно. Задача контроля Контроль наличия пустот за тюбингом в результате непролива или размывания незатвердевшего раствора грунтовыми водами. Результат, полученный на свободных плитах тюбинга Для обследования с помощью прибора А1040М каждый сегмент первым делом разбивался на полосы шириной равной длине антенного устройства (АУ) равной 400 мм. Расположение полос обычно выбиралось таким, как показано на рисунке. Результат, полученный на свободных плитах тюбинга Теория определения наличия пустот за бетонным тюбингом заключается в том, что свободная поверхность бетона (которая бывает в случае пустот), отражает 100% ультразвука, в то время как при наличии прилегающего к бетону раствора, отражается только часть энергии. В качестве образцов с пустотой были выбраны нагретые до рабочей температуры перед установкой свободно лежащие тюбинги. На синтезированном образе четко виден донный сигнал, а так же наличие и расположение арматуры. Ниже представлен результат контроля тюбинга с заобделочным раствором. В случае плотного прилегания к обратной стороне тюбинга раствора, сигнал будет распространяться в раствор, и, в меньшей степени, отражаться. В том случае, если обратная сторона тюбинга контактирует с воздухом, весь ультразвук будет отражаться от донной поверхности. Благодаря этому, по изображению донного сигнала (а также второго донного сигнала) можно оценить степень отражения ультразвука от донной поверхности тюбинга, и, тем самым, оценить качество прилегания заобделочного раствора. |

|

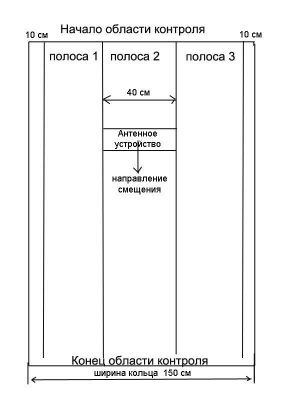

Заделанная трещина на кольцеОбъект контроля Крольский тоннель. Контроль трещин. Кроме поиска пустот (описание в предыдущем примере) по был проведен анализ нескольких колец с видимыми растрескиваниями бетона. Трещины были заделаны раствором. Данные двух лент фрагмента кольца На C-скане синтезированного образа видно, как трещина, местами отражающая ультразвук (обведена черной линией), проходит с нижней части (в левой части рисунка) в верхнюю часть (в правой части). Именно так и проходила трещина относительно первой полосы. Далее приводится вторая полоса, на которой видны обе трещины. По результатам сканирования о трещинах можно с уверенностью сказать то, что после заделки на их месте не получилось монолитного бетона. |

|

Исследование бетонной плиты мостаОбъект контроля Контроль плиты моста. Толщина бетонной плиты колеблется от 5 до 10 см. Количество слоев арматуры – 5-7. Задача контроля Измерение толщины бетонной плиты. Поиск непроливов бетона. Измерение толщины бетона С помощью томографа А1040М удалось измерить толщину бетонной плиты в диапазоне до 100 мм. На синтезированном образе наблюдается уменьшение толщины плиты со 100 мм до 50 мм. Второй донный полностью повторяет первый, подтверждая тем самым предположение об утонении плиты. Поиск непроливов Данный образ демонстрирует результат поиска непроливов в плите. С помощью прибора удалось получить стабильный донный сигнал (со вторым переотражением). В около донной области присутствуют предположительно дефектные зоны: возможно плохой контакт между бетоном и арматурой или непролив бетона. |

Комплектация

| Наименование | Код |

| А1040 MIRA - электронный блок ультразвукового томографа | 1127 |

| Переносной компьютер типа Notebook | |

| Сетевой адаптер с кабелем 220В-15В | 1829 |

| Носитель с документацией и ПО | 1512 |

| Кабель USB A-Micro B | 1222 |

| Проверочный образец A1040 MIRA | 1313 |

| Жесткий кейс М40 | 1621 |

Характеристики

Основные характеристики

-

Напряжение питания, В11,2

-

Количество преобразователей в антенной решетке48

-

Диапазон измеряемой толщины, ммОт 50 до 600

-

Диапазон устанавливаемых скоростей ультразвука, м/сОт 1000 до 4000

-

Относительная влажность<95%

-

Рабочая температура окружающей среды, °СОт -10 до +50

-

Габаритные размеры, мм375х120х133

-

Продолжительность непрерывной работы, не менее, ч5

-

Масса электронного блока прибора, не более, г4500

-

Тип источника питанияАккумулятор

-

Диапазон измерения глубины залегания дефекта, ммОт 5 до 400 (воздушный цилиндр диаметром >20 мм, длиной >200 мм)

-

Средний срок службы, лет5

-

Поисковое устройствоВстроенная матричная антенная решетка

-

Тип преобразователейНизкочастотные широкополосные поперечных волн с сухим точечным контактом и керамическими износостойкими наконечниками

-

Максимальная глубина обзора в бетоне, мм2500

-

Максимальная глубина обзора в железобетоне, мм800

-

Пределы допускаемой абсолютной погрешности измерений толщины (Х - измеряемая толщина), мм±(0,05∙Х+10)

-

Пределы допускаемой абсолютной погрешности глубины залегания дефекта (Н - измеряемая глубина), мм±(0,05∙Н+10)

-

Габаритные размеры с горизонтальным расположением ручек, мм490х170х150

-

Габаритные размеры с вертикальным расположением ручек, мм375х170х210

Модификации

| Модель | Диапазон измерения глубины залегания дефекта, мм | Размер томограммы, точек | Шаг реконструкции томограммы, мм |

|---|---|---|---|

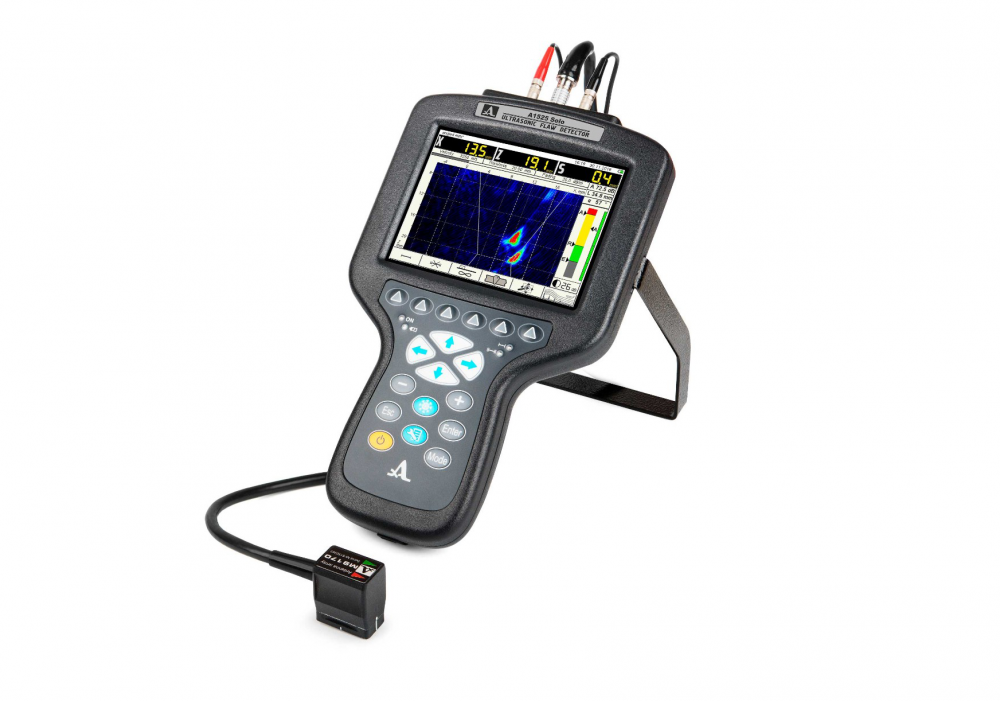

| Высокочастотный ультразвуковой дефектоскоп-томограф А1525 Solo | 2 – 300 | 256 x 160 | 0,1 – 2,0 |

| Высокочастотный ультразвуковой дефектоскоп-томограф А1550 IntroVisor | 2 – 300 | 256 x 160 | 0,1 – 2,0 |

| Низкочастотный ультразвуковой томограф A1020 MIRA Lite | — | — | — |

| Низкочастотный ультразвуковой томограф А1040 MIRA | От 5 до 400 (воздушный цилиндр диаметром >20 мм, длиной >200 мм) | — | — |

| Низкочастотный ультразвуковой томограф A1040 MIRA 3D | — | — | — |

| Низкочастотный ультразвуковой сканер-топограф А1050 PlaneScan | — | — | — |